Kestomagneettimoottorien kehitys liittyy läheisesti kestomagneettimateriaalien kehitykseen. Kiina on maailman ensimmäinen maa, joka löysi kestomagneettimateriaalien magneettiset ominaisuudet ja sovelsi niitä käytännössä. Yli 2000 vuotta sitten Kiina käytti kestomagneettimateriaalien magneettisia ominaisuuksia kompassien valmistukseen, joilla oli valtava rooli navigoinnissa, sotilaassa ja muilla aloilla, ja niistä tuli yksi muinaisen Kiinan neljästä suuresta keksinnöstä.

Maailman ensimmäinen moottori, joka ilmestyi 1920-luvulla, oli kestomagneettimoottori, joka käytti kestomagneetteja herätemagneettikenttien luomiseen. Tuolloin käytetty kestomagneettimateriaali oli kuitenkin luonnonmagnetiittia (Fe3O4), jonka magneettinen energiatiheys oli hyvin alhainen. Siitä valmistettu moottori oli kooltaan suuri ja se korvattiin pian sähköisellä herätemoottorilla.

Erilaisten moottoreiden nopean kehityksen ja nykyisten magnetointilaitteiden keksimisen myötä ihmiset ovat tehneet perusteellista tutkimusta pysyvien magneettisten materiaalien mekanismista, koostumuksesta ja valmistustekniikasta ja löytäneet peräkkäin erilaisia pysyviä magneettisia materiaaleja, kuten hiiliteräksen, volframiteräksen (suurin magneettinen energiatulo noin 2,7 kJ/m3) ja kobolttiteräksen (suurin magneettinen energiatulo noin 7,2 kJ/m3).

Erityisesti alumiininikkeli-kobolttikestomagneettien ilmestyminen 1930-luvulla (suurin magneettinen energiatulo voi olla jopa 85 kJ/m3) ja ferriittikestomagneettien ilmestyminen 1950-luvulla (suurin magneettinen energiatulo voi olla jopa 40 kJ/m3) ovat parantaneet huomattavasti magneettisia ominaisuuksia, ja erilaiset mikro- ja pienmoottorit ovat alkaneet käyttää kestomagneettiherätystä. Kestomagneettimoottorien teho vaihtelee muutamasta milliwatista kymmeniin kilowatteihin. Niitä käytetään laajalti sotilas-, teollisuus- ja maataloustuotannossa sekä jokapäiväisessä elämässä, ja niiden teho on kasvanut dramaattisesti.

Vastaavasti tänä aikana on tapahtunut läpimurtoja kestomagneettimoottorien suunnitteluteoriassa, laskentamenetelmissä, magnetoinnissa ja valmistustekniikassa, mikä on muodostanut kestomagneetin toimintakaaviomenetelmän edustaman analyysi- ja tutkimusmenetelmien joukon. AlNiCo-kestomagneettien koersitiivivoima on kuitenkin alhainen (36–160 kA/m), eikä ferriittikestomagneettien jäännösmagneettinen tiheys ole korkea (0,2–0,44 T), mikä rajoittaa niiden käyttöaluetta moottoreissa.

Vasta 1960- ja 1980-luvuilla ilmestyivät yksi toisensa jälkeen harvinaisten maametallien kobolttikestomagneetit ja neodyymirauta-boorikestomagneetit (joita kutsutaan yhteisesti harvinaisten maametallien kestomagneeteiksi). Niiden erinomaiset magneettiset ominaisuudet, kuten korkea remanenttimagneettinen tiheys, korkea koersitiivivoima, korkea magneettinen energiatulo ja lineaarinen demagnetisaatiokäyrä, sopivat erityisen hyvin moottoreiden valmistukseen, mikä aloitti kestomagneettimoottorien kehityksen uudessa historiallisessa aikakaudessa.

1. Pysyvät magneettiset materiaalit

Moottoreissa yleisesti käytettyjä kestomagneettimateriaaleja ovat sintratut magneetit ja sidotut magneetit, joiden päätyyppejä ovat alumiininikkeli-koboltti, ferriitti, samariumkoboltti, neodyymi-rauta-boori jne.

Alnico: Alnico-kestomagneettimateriaali on yksi varhaisimmista laajalti käytetyistä kestomagneettimateriaaleista, ja sen valmistusprosessi ja teknologia ovat suhteellisen kypsiä.

Pysyvä ferriitti: Ferriitti alkoi kukoistaa 1950-luvulla, erityisesti 1970-luvulla, kun strontiumferriittiä, jolla oli hyvä koersitiivi ja magneettinen energiatehokkuus, alettiin tuottaa suuria määriä, mikä laajensi pysyvän ferriitin käyttöä nopeasti. Ei-metallisena magneettisena materiaalina ferriitillä ei ole metallisen pysyvän magneettimateriaalin haittoja, kuten helppoa hapettumista, alhaista Curie-lämpötilaa ja korkeaa hintaa, joten se on erittäin suosittu.

Samariumkoboltti: Kestomagneettimateriaali, jolla on erinomaiset magneettiset ominaisuudet, joka syntyi 1960-luvun puolivälissä ja jolla on erittäin vakaa suorituskyky. Samariumkoboltti soveltuu magneettisten ominaisuuksiensa ansiosta erityisesti moottoreiden valmistukseen, mutta korkean hintansa vuoksi sitä käytetään pääasiassa sotilasmoottoreiden, kuten ilmailun, avaruustekniikan ja aseiden, tutkimuksessa ja kehityksessä sekä korkean teknologian alojen moottoreissa, joissa korkea suorituskyky ja hinta eivät ole päätekijöitä.

NdFeB: NdFeB-magneettinen materiaali on neodyymin, rautaoksidin jne. seos, joka tunnetaan myös magneettisena teräksenä. Sillä on erittäin korkea magneettinen energiatulo ja koersitiivivoima. Samanaikaisesti korkean energiatiheyden edut tekevät NdFeB-kestomagneettimateriaaleista laajalti käytettyjä nykyaikaisessa teollisuudessa ja elektroniikkatekniikassa, mikä mahdollistaa laitteiden, kuten instrumenttien, sähköakustisten moottoreiden, magneettisen erottelun ja magnetoinnin, pienentämisen, keventämisen ja ohentamisen. Koska se sisältää suuren määrän neodyymiä ja rautaa, se ruostuu helposti. Pinnan kemiallinen passivointi on yksi parhaista ratkaisuista tällä hetkellä.

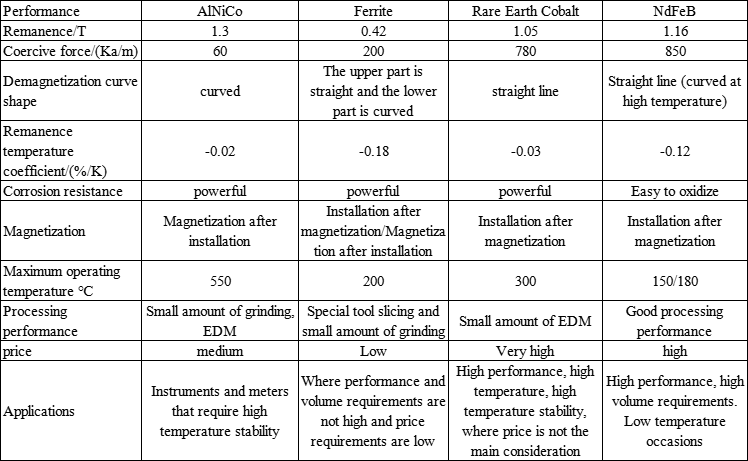

Korroosionkestävyys, suurin käyttölämpötila, prosessointiteho, demagnetisaatiokäyrän muoto,

ja yleisesti käytettyjen moottoreissa käytettyjen kestomagneettimateriaalien hintavertailu (kuva)

2.Magneettisen teräksen muodon ja toleranssin vaikutus moottorin suorituskykyyn

1. Magneettisen teräksen paksuuden vaikutus

Kun sisempi tai ulompi magneettipiiri on kiinteä, ilmarako pienenee ja tehollinen magneettivuo kasvaa paksuuden kasvaessa. Ilmeinen ilmiö on, että tyhjäkäyntinopeus pienenee ja tyhjäkäyntivirta pienenee samalla jäännösmagnetismilla, ja moottorin maksimaalinen hyötysuhde kasvaa. On kuitenkin myös haittoja, kuten moottorin lisääntynyt kommutointivärähtely ja moottorin suhteellisen jyrkempi hyötysuhdekäyrä. Siksi moottorin magneettiteräksen paksuuden tulisi olla mahdollisimman tasainen tärinän vähentämiseksi.

2. Magneettisen teräksen leveyden vaikutus

Lähekkäin sijoitettujen harjattomien moottorien magneettien kokonaisväli ei saa ylittää 0,5 mm. Jos se on liian pieni, magneettia ei asenneta. Jos se on liian suuri, moottori tärisee ja tehokkuus laskee. Tämä johtuu siitä, että magneetin sijaintia mittaavan Hall-elementin sijainti ei vastaa magneetin todellista sijaintia, ja leveyden on oltava yhdenmukainen, muuten moottorin hyötysuhde on alhainen ja tärinä suuri.

Harjamoottoreissa magneettien välissä on tietty rako, joka on varattu mekaanisen kommutoinnin siirtymäalueelle. Vaikka rako on olemassa, useimmilla valmistajilla on tiukat magneetin asennusmenettelyt varmistaakseen asennuksen tarkkuuden ja moottorin magneetin tarkan asennusasennon. Jos magneetin leveys ylittää tämän, sitä ei asenneta; jos magneetin leveys on liian pieni, se aiheuttaa magneetin virheasennon, moottorin värinän lisääntymisen ja hyötysuhteen heikkenemisen.

3. Magneettisen teräksen viisteen koon ja viisteen puuttumisen vaikutus

Jos viistettä ei tehdä, magneettikentän muutosnopeus moottorin magneettikentän reunalla on suuri, mikä aiheuttaa moottorin pulsaatiota. Mitä suurempi viiste, sitä pienempi värähtely. Viisteytys aiheuttaa kuitenkin yleensä jonkin verran magneettivuon häviötä. Joissakin spesifikaatioissa magneettivuon häviö on 0,5–1,5 %, kun viiste on 0,8. Harjamoottoreissa, joissa jäännösmagnetismi on alhainen, viisteen koon pienentäminen auttaa kompensoimaan jäännösmagnetismia, mutta moottorin pulsaatio kasvaa. Yleisesti ottaen, kun jäännösmagnetismi on alhainen, pituussuuntaista toleranssia voidaan suurentaa asianmukaisesti, mikä voi lisätä tehollista magneettivuota tietyssä määrin ja pitää moottorin suorituskyvyn käytännössä muuttumattomana.

3. Huomautuksia kestomagneettimoottoreista

1. Magneettipiirin rakenne ja suunnittelulaskenta

Jotta erilaisten kestomagneettimateriaalien magneettiset ominaisuudet, erityisesti harvinaisten maametallien kestomagneettien erinomaiset magneettiset ominaisuudet, saataisiin hyödynnettyä täysimääräisesti ja kestomagneettimoottorit voitaisiin valmistaa kustannustehokkaasti, ei ole mahdollista yksinkertaisesti soveltaa perinteisten kestomagneettimoottorien tai sähkömagneettisten herätemoottoreiden rakennetta ja suunnittelulaskentamenetelmiä. Uusia suunnittelukonsepteja on luotava magneettipiirin rakenteen uudelleen analysoimiseksi ja parantamiseksi. Tietokoneiden laitteisto- ja ohjelmistotekniikan nopean kehityksen sekä nykyaikaisten suunnittelumenetelmien, kuten sähkömagneettisen kentän numeerisen laskennan, optimointisuunnittelun ja simulointitekniikan, jatkuvan parantamisen myötä sekä moottorialan akateemisten ja insinööriyhteisöjen yhteisten ponnistelujen ansiosta kestomagneettimoottorien suunnitteluteoriassa, laskentamenetelmissä, rakenneprosesseissa ja ohjaustekniikoissa on tehty läpimurtoja. Tämä on muodostanut täydellisen joukon analyysi- ja tutkimusmenetelmiä sekä tietokoneavusteista analyysi- ja suunnitteluohjelmistoa, joka yhdistää sähkömagneettisen kentän numeerisen laskennan ja vastaavan magneettipiirin analyyttisen ratkaisun, ja sitä parannetaan jatkuvasti.

2. Peruuttamaton demagnetisaatio-ongelma

Jos suunnittelu tai käyttö on virheellistä, kestomagneettimoottori voi aiheuttaa peruuttamattoman demagnetisaation eli demagnetisaation liian korkeassa lämpötilassa (NdFeB-kestomagneetti) tai liian matalassa lämpötilassa (ferriittikestomagneetti), iskuvirran aiheuttaman ankkurireaktion vaikutuksesta tai voimakkaan mekaanisen tärinän vaikutuksesta, mikä heikentää moottorin suorituskykyä ja tekee siitä jopa käyttökelvottoman. Siksi on tarpeen tutkia ja kehittää menetelmiä ja laitteita, jotka soveltuvat moottorivalmistajille kestomagneettimateriaalien lämpöstabiilisuuden tarkistamiseen ja erilaisten rakennemuotojen demagnetisoitumisen estokyvyn analysointiin, jotta suunnittelun ja valmistuksen aikana voidaan ryhtyä vastaaviin toimenpiteisiin sen varmistamiseksi, että kestomagneettimoottori ei menetä magnetismiaan.

3. Kustannusongelmat

Koska harvinaisten maametallien kestomagneetit ovat edelleen suhteellisen kalliita, harvinaisten maametallien kestomagneettimoottorien hinta on yleensä korkeampi kuin sähkömagneettimoottorien, mikä on kompensoitava niiden korkealla suorituskyvyllä ja käyttökustannusten säästöillä. Joissakin tapauksissa, kuten tietokoneiden levyasemien äänikelamoottoreissa, NdFeB-kestomagneettien käyttö parantaa suorituskykyä, vähentää merkittävästi tilavuutta ja massaa sekä alentaa kokonaiskustannuksia. Suunnittelussa on tarpeen vertailla suorituskykyä ja hintaa tiettyjen käyttötilanteiden ja vaatimusten perusteella sekä innovoida rakenneprosesseja ja optimoida malleja kustannusten alentamiseksi.

Anhui Mingteng Pysyvä Magneetti Sähkömekaaniset Equipment Co., Ltd. (https://www.mingtengmotor.com/). Pysyvän magneettimoottorin magneettiteräksen demagnetisaationopeus on enintään yksi tuhannesosa vuodessa.

Yrityksemme kestomagneettimoottorin roottorin kestomagneettimateriaalina käytetään korkean magneettisen energian tulon ja korkean sisäisen koersitiivisuuden omaavaa sintrattua NdFeB:tä, ja tavanomaisia laatuja ovat N38SH, N38UH, N40UH, N42UH jne. Esimerkkinä N38SH, yrityksemme yleisesti käyttämä laatu: 38- edustaa suurinta magneettisen energian tuloa 38MGOe; SH edustaa suurinta lämpötilankestoa 150 ℃. UH:n suurin lämpötilankesto on 180 ℃. Yritys on suunnitellut ammattimaiset työkalut ja ohjaimet magneettiteräksen kokoonpanoa varten ja analysoinut laadullisesti kootun magneettiteräksen napaisuuden kohtuullisin keinoin, jotta kunkin uran magneettiteräksen suhteellinen magneettivuon arvo on lähellä toisiaan, mikä varmistaa magneettipiirin symmetrian ja magneettiteräksen kokoonpanon laadun.

Tekijänoikeus: Tämä artikkeli on WeChatin julkisen numeron ”tämän päivän moottori” uusintapainos, alkuperäinen linkki https://mp.weixin.qq.com/s/zZn3UsYZeDwicEDwIdsbPg

Tämä artikkeli ei edusta yrityksemme näkemyksiä. Jos sinulla on eriäviä mielipiteitä tai näkemyksiä, korjathan ne!

Julkaisun aika: 30.8.2024